Rapid prototyping

– egyszerű példán szemléltetve

Ebben a bejegyzésben egy szemléletes példán keresztül fogom bemutatni, hogyan jutunk el néhány lépés alatt az ötlettől a szénszálas kompozitból készült funkcionális termékig a rapid prototyping segítségével.

A feladat:

Elektromos hátimotoromon szükség volt egy ütköző lemezre, ami megakadályozza a légcsavartollak ütközését amikor a motor nem forog és a légcsavar csukott állapotban van. Az első prototípuson ezt alumíniumból készült távtartókkal oldottam meg.

Az alumínium ütközőre műanyag bevonat került, de még így is jelentős kopás lépett fel ahol a szénszálas légcsavarral érintkezett. Ezen kívül mivel az alumínium merev, a légcsavartollak csukódásakor kemény felütközés történt, nem volt ami csillapítsa és fokozatosan eméssze fel az energiát.

Ezért támadt az öltet, hogy az ütköző készüljön szénszálas epoxiból, így mindkét probléma megoldódna és a végeredmény ráadásul könnyebb és esztétikusabb is lehetne.

Mivel egyetlen darabra volt szükségem, így gyors és olcsó megoldást szerettem volna. Ezért döntöttem a 3D nyomtatással támogatott rapid prototípus készítés (rapid prototyping) mellett.

A folyamat az alábbi lépésekből áll:

Az első prototípus alumínium ütközőkkel

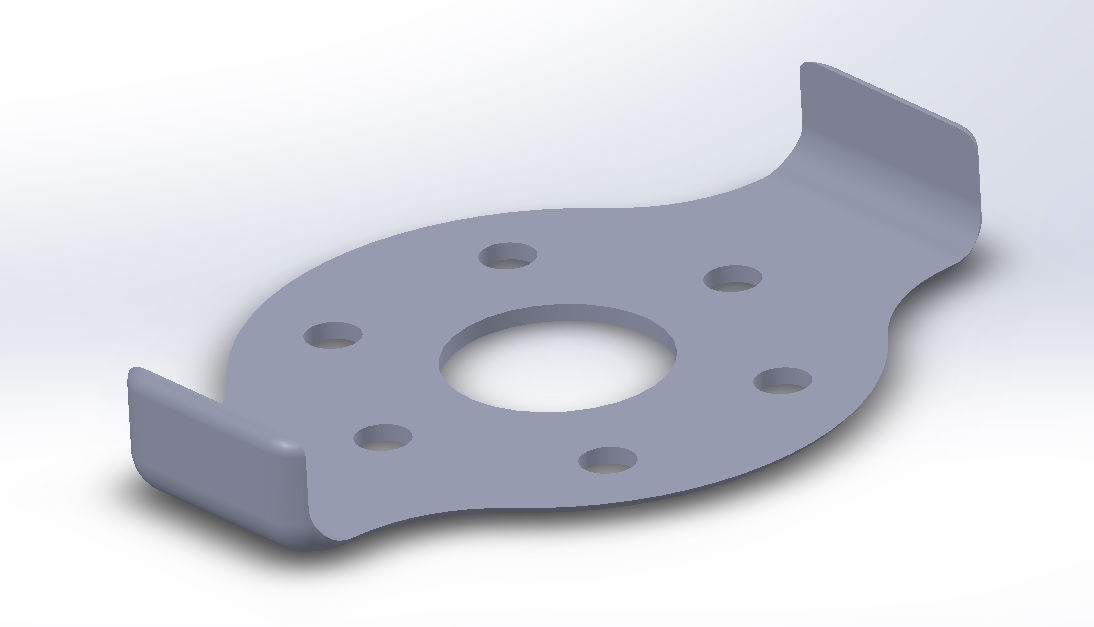

Az ütköző végleges 3D modellje

Első lépés:

Először is papíron érdemes rögzíteni, hogy mi az elképzelés a fő méretek meghatározásával. Egy szabadkezes skiccet felhasználva készítettem el a termék 3D modelljét, amit aztán kinyomtattam, hogy ellenőrizzem felszerelt állapotban megfelel-e az elképzeléseimnek. Itt már rögtön kiderült, hogy az alapötlet jó, de a kis felhajtott fülecskék, amelyeken a légcsavartollak majd megtámaszkodnak túl hosszú lenne.

A 3D modellben csökkentettem a fülecskék méretét, ismét kinyomtattam és próbaszereléssel ellenőriztem a méretek megfelelőségét. A méretek rendben voltak, így a modell már csak arra várt, hogy szénszálas epoxiból is elkészüljön és a helyére kerüljön.

A folyamat eddig ~ 4 órát vett igénybe, amiben benne van a tervezés és próbadarabok kinyomtatása, próbája.

Második lépés:

A véglegesített modellről negatív formát kell készíteni, amiben majd elkészülhet a szénszálas termék. Ezen a ponton már két irányt is vehetett volna a folyamat.

-

- Amennyiben több termék legyártása a cél, akkor érdemes a modellről (ezt ősmintának szoktuk nevezni) olyan negatív formát készíteni, ami tartós. Például készülhetett volna üvegszál erősítésű műgyantából.

- A másik lehetőség a negatív forma 3D nyomtatása. Egy nyomtatott sablon is képes lehet akár több termék legyártására, de nagyobb darabszámra nem javasolt.

Mivel ebben az esetben egyetlen terméket szerettem volna csak előállítani, ezért a 3D nyomtatott negatív forma mellett döntöttem. Az ütköző lemez 3D modelljét felhasználva megterveztem a negatív formát és kinyomtattam.

Ez a lépés tervezéssel és nyomtatással együtt ~ 3 órát vett igénybe

Harmadik lépés:

A harmadik lépés a szénszálas ütköző lemez legyártása volt. A negatív forma felületét formaleválasztóval kezeltem. Meghatároztam a szénszálas anyag rétegrendjét és a rétegszámot, elkészítettem a szabásmintát hozzá.

Az epoxi gyantával előimpregnált szénszövet méretre vágás után a sablonba került, majd vákuumzsákos technológiával nyerte el a végleges formáját.

A gyanta térhálósodását követően a szénszálas ütközőt eltávolítottam a sablonból, majd következett a sorjázás, furatok elkészítése, felületkezelés, hőkezelés, felszerelés.

A folyamatnak ez a része ~ 2 napot vett igénybe (ebből 1 nap a formába laminálást követően az epoxi gyanta kötési ideje).

Összefoglalva az ismertetett rapid prototípuskészítés (rapid prototyping) előnyös tulajdonságai:

-

rövid átfutási idő az ötlet és a funkcionális késztermék között

-

alacsony költség, a többi eljáráshoz képest

-

rugalmasság, könnyű módosításokat végrehajtani a tervezett modellen

Hátrányai:

-

nagyobb sorozatok gyártására kevésbé alkalmas

-

a méretpontosság nehezebben tartható pl. cnc megmunkált sablonhoz képest