Csukódó légcsavar elektromos hátimotorhoz

Figyelem! Az alábbi ismertető a benne szereplő gyártástechnológiát hivatott bemutatni! Egy légcsavar rendkívül veszélyes lehet amennyiben kellő szakértelem és tapasztalat nélkül próbálja valaki elkészíteni! A bejegyzés írója senkinek sem javasolja, hogy a leírt módszert otthon alkalmazza!

Régóta foglalkozom – elsősorban saját felhasználásra – légcsavar készítéssel siklóernyős hátimotorhoz. A kezdeti, gyári légcsavarok kisebb-nagyobb módosításokkal való másolását mostanra felváltotta a teljesen saját tervezés. Légcsavart készíteni kompozitból azt gondolom minden szempontból az egyik legtöbb kihívást tartogató terület.

A felülete bonyolult, 3 dimenziós görbület, ezt lesablonozni komoly feladat. Ha sikerült a sablon, akkor abban elkészíteni a légcsavart úgy, hogy majd elviselje a rá ható hatalmas (néha tonnás) erőket, de ne legyen túl nehéz sem…van benne kihívás.

Amint elterjedt a 3D nyomtatás, kézenfekvő volt számomra, hogy alkalmazni fogom ezen a területen is.

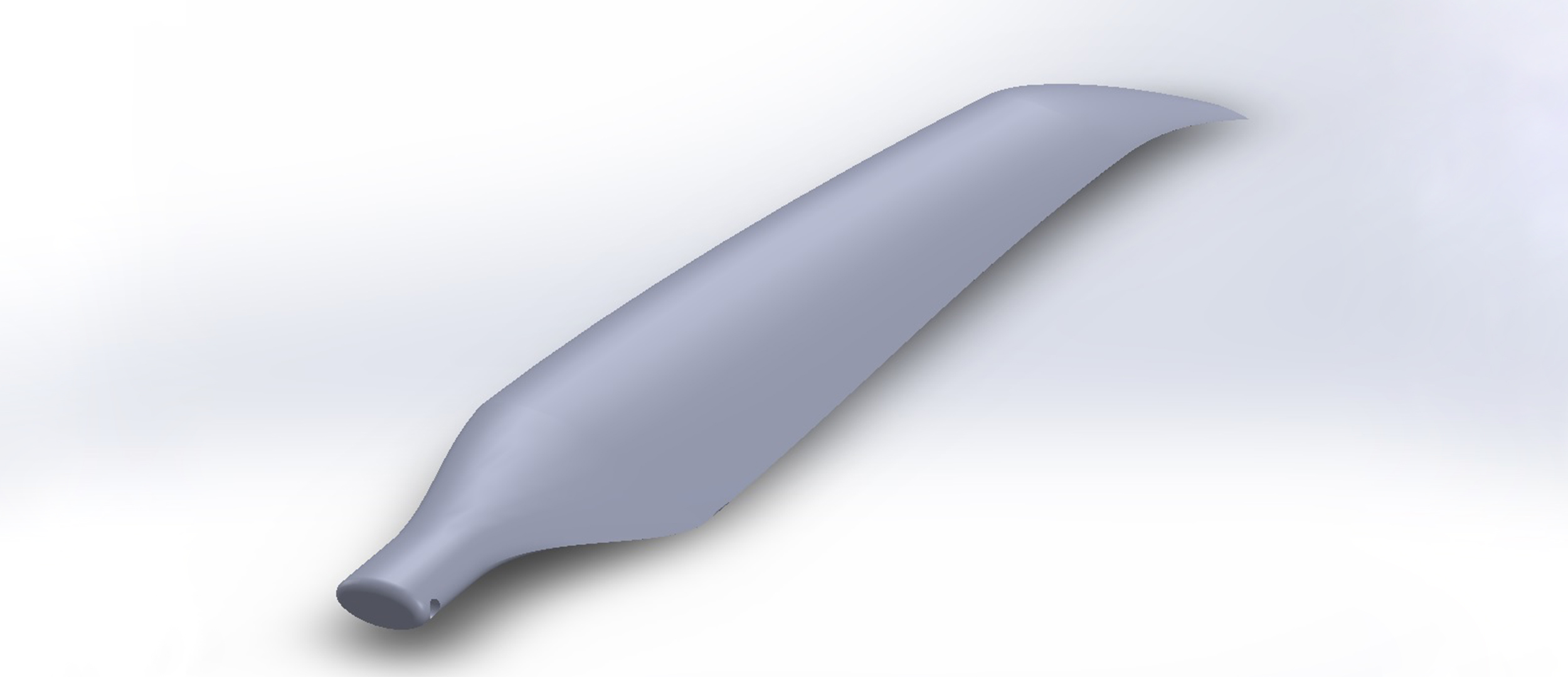

Az előzetesen papíron meghatározott főbb paraméterek (átmérő, profil, emelkedés, stb.) felhasználásával először a légcsavar 3 dimenziós modelljét kell elkészíteni cad szoftverben. Egy jó tervezőprogram (pl. Solidworks) nem csak a modell megalkotásában segítség, de lehetőséget biztosít arra, hogy akár még azelőtt lássuk a főbb aerodinamikai jellemzőket, hogy egyáltalán legyártottuk volna az első prototípust. Erre a célra szolgálnak a különböző áramlástechnikai modellek (pl Solidworks Flow Simulation).

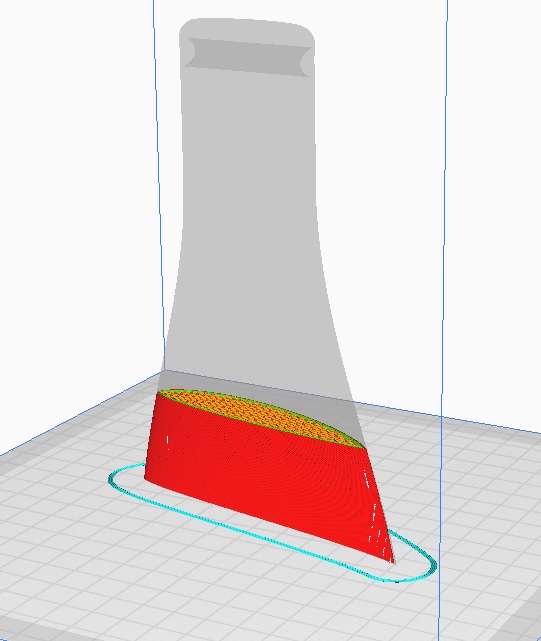

Ha nem is alkalmazunk áramlástechnikai modellt, a cad támogatott tervezés akkor is nagy segítség és egyúttal szükséges is a 3D nyomtatáshoz. A modelltérben megalkotott légcsavar cad file konvertálást követően kerül a 3D nyomtatáshoz szükséges szoftverbe, amiben a nyomtató által felhasználható gcode írása történik.

A kész gcode-al indulhatott meg a tényleges megvalósítás, először a légcsavar ősmintáját nyomtattam ki. A nyomtatott ősminta önmagában nem alkalmas a negatív forma elkészítéséhez, szükséges a felület kezelése, a felületi minőség javítása.

Erre különböző lehetőségek vannak. Jelen esetben kétkomponensű fillert és lakkot használtam.

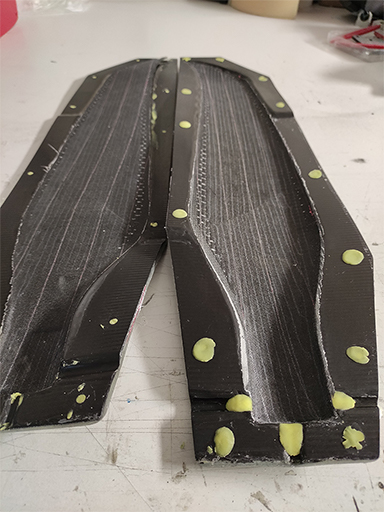

A kész ősmintáról hőálló epoxigyanta bázisú negatív forma készült. Ez valamivel költségesebb, mintha poliészterből készült volna, azonban hosszú távon a célom az volt, hogy a légcsavart nem csak „hagyományos” eljárással készítem el, hanem szénszálas prepregből is.

A prepreg technológiáról egy másik bejegyzésben írok majd bővebben, itt elég annyi, hogy az eljáráshoz magas hőmérséklet szükséges (85 Celsius foktól akár 120 Celsius fokig). Tehát az ilyen technológiához tervezett negatív formának ellenállónak kell lennie a magas hőmérséklettel szemben.

A légcsavar két félhéja, a kész sablonban, előimpregnált szénszál rétegekkel került előállításra. A laminált rétegekkel kibélelt sablon először vákuumzsákba került, majd autoklávba, túlnyomás alá. Ez az eljárás biztosítja a szénszál rétegek közötti hibahelyek minimalizálását, valamint eltávolítja a felesleges gyantát. Ezáltal a késztermék tömege csökken, teherbírása ugyanakkor növekszik.

A félhéjak ezt követően összeragasztásra kerültek és részben habosodó epoxi gyantával töltöttem ki a belső teret, a szerkezeti stabilitás érdekében. A légcsavartoll egy acél csap körül fordul el működés közben. Az acél csap rövid időn belül elkoptatná, ha a szénszálas szerkezettel közvetlenül érintkezne, ezért titánból készült csövet építettem be, ezen keresztül megy át majd az acél csap. A titán felhasználása két szempontból is indokolt, egyrészt törekedtem a minimális tömegre, másrészt elkerülhető vele a galvanikus korrózió.

A kész légcsavartollakat sorjázás és a felület kezelése után kiegyensúlyoztam és felszerelésre kerültek. Tesztelésükre még nem került sor, az eredményekről egy külön bejegyzésben fogok beszámolni.